ABSTRAK

Continues Improvement Process (CIP) sekarang sedang banyak diterapkan diberbagai kalangan industri. Baik itu pada tingkatan supplier, vendor maupun maker. Satu hal yang tidak dapat lepas dari program CIP tersebut adalah adanya penelitian terhadap produk yang dihasilkan oleh produsen tersebut, baik ditinjau dari segi Engineering design, Quality maupun ekonomi.

Voestalpine Stahl GmbH sebagai salah satu produsen baja kelas dunia telah melakukan penelitian untuk menghasilkan suatu jenis baja konstruksi yang mempunyai kekuatan tinggi dan diimbangi dengan kemampuan untuk dibentuk yang baik (formability). Sebagai jawaban dari permintaan pasar, maka Voestalpine Stahl GmbH memperkenal suatu jenis baja dengan nama dagang ALFORM700M® dan ALFORM900M®.

ALFORM700M® merupakan suatu jenis baja HSLA dengan unsur paduan (microalloyed) berupa Titanium (Ti), Niobium (Nb) dan Vanadium (V) dengan proses berupa pengerolan panas (hot rolled). ALFORM700M® mempunyai yied strength ≥ 700 Mpa dan umumnya baja HSLA mempunyai yied strength 270 Mpa hingga 550 Mpa. Sedang ALFORM900M® merupakan pengembangan produk dari ALFORM700M® tentunya dengan kekuatan yang lebih tinggi bila dibandingkan ALFORM700M®.

Kata Kunci : HSLA, Microalloyed, ALFORM®, Voestalpine Stahl GmbH

I. Pendahuluan.

Seiring dengan peningkatan permintaan pasar (customer) akan perbaikan kualitas (Quality improvement) dan performance suatu produk, maka banyak dari dikalangan industri dan akademisi melakukan suatu riset dan pengembangan atas produk yang telah dihasilkannya.

Selain perbaikan pada dimensi teknologi, ekonomi, dan design product, pemilihan material juga menempati prioritas utama yang harus diperhatikan dalam program Quality improvement tersebut. Pengembangan (improvement) kekuatan material merupakan salah satu bagian yang tidak dapat dipisahkan dalam program perbaikan yang terus menerus atas suatu produk (continues improvement) yang sedang berjalan.

Dalam dunia industri otomotif dan konstruksi teknik, akhir-akhir ini terjadi permintaan pasar yang tinggi akan kebutuhan baja yang mempunyai kekuatan yang semakin bertambah dan diimbangi dengan kemampuan untuk dibentuk yang baik (formability). Tujuan utama dari permintaan pasar industri otomotif dan konstruksi teknik ini adalah untuk mengurangi berat dari kendaraan ataupun berat dari elemen konstruksi itu sendiri (misal : pada lengan Crane). Pengurangan berat kendaraan ataupuan berat elemen konstruksi merupakan sebuah konsekuensi untuk mengurangi konsumsi bahan bakar dari kendaraan tetapi tetap memperhatikan faktor standar kenyamanan dan keselamatan bagi penggunanya. Pada mulanya, logam-logam tersebut dibentuk melalui proses pengerjaan dingin (cold working) dan juga pengerjaan panas (hot working) yang diharapkan mampu memenuhi permintaan pasar. Meskipun pada kenyataannya bahwa logam yang telah mengalami pengerjaan dingin itu mempunyai beberapa akibat, antara lain : Tensile Strenght, Yield streghth dan Hardnessnya akan naik sedangkan keuletan (ductility) akan menurun sebanding dengan makin tingginya derajat deformasi dingin yang dialami. Selain itu juga perlu diketahui bahwa sebagian energi yang diberikan untuk mendeformasi logam itu dikeluarkan lagi sebagai panas dan sebagian lagi tetap tersimpan dalam struktur kristal sebagai energi dalam (tegangan dalam) yang dikaitkan dengan cacat kristal yang terjadi sebagai akibat dari deformasi. Jadi, secara sederhana bahwa setiap logam yang mengalami pengerjaan dingin itu pasti akan menyimpan sejumlah tegangan dalam sebagai akibat terjadinya sejumlah dislokasi. Sedang pada pengerjaan panas (hot working) tidak banyak mengalami perubahan sifat dan sifat-sifatnya relatip sama setelah dilakukan hot working.

Untuk mengurangi kelemahan-kelemahan tersebut diatas, maka diperkenalkan dan kembangkanlah high strength steel dan ultra high strength steel yang diharapkan mampu menjawab permintaan akan pasar dunia industri otomotif dan konstruksi teknik. Salah satu dari pengembangan high strength steel dikenal dengan nama ALFORM700M® yang mempunyai kekutan tarik hingga mencapai 930 Mpa dan salah satu dari pengembangan ultra high strength steel dikenal dengan nama ALFORM900M® yang mempunyai kekutan tarik hingga mencapai 1100 Mpa

ALFORM® sebenarnya merupakan sebuah nama dagang hasil pengembangan dari high strength microalloyed dan thermomechanically rolled steel grade oleh Voestalpine Stahl GmbH. Konsep utama yang dikembangkan oleh Voestalpine Stahl GmbH adalah fokus pada 2 hal, yakni disatu sisi menitikberatkan pada high strength microalloyed dan thermomechanically rolled steel grade dan disisi lain pada transformation hardened (ferritic bainit, dual phase, multiphase, martensitic) grade steel.

II. Batasan Masalah

1. Pembahasan hanya terbatas pada baja ALFORM700M® dan ALFORM900M® yang diproduksi oleh Voestalpine Stahl GmbH.

2. Pembahasan mencakup komposisi kimia, sifat-sifat mekanik, proses perlakuan panas yang terjadi dan aplikasi baja ALFORM®.

III. Dasar Teori

III.1 Susunan Paduan

Suatu paduan (alloy) ialah campuran bahan yang memiliki sifat-sifat logam yang terdiri dari dua atau lebih komponen (unsur) yang sedikitnya satu komponen utamanya adalah logam (Sidney H. Avner, 1964: 147).

Suatu sistem paduan ialah suatu sistem yang terdiri dari semua paduan yang dapat terbentuk dari beberapa unsur dengan semua macam komposisi yang mungkin dapat dibuat.

Paduan dapat diklasifikasikan menurut strukturnya dan sistem paduan diklasifikasikan menurut Diagram keseimbangan (Diagram Fase).

Suatu paduan dapat berupa susunan yang homogen atau campuran. Jika berupa susunan yang homogen, paduan akan terdiri dari satu fase tunggal dan bila campuran maka paduan akan terdiri dari beberapa fase (multiphase).

Fase (phase) ialah bagian dari material, yang homogen komposisi kimianya dan strukturnya, dapat dibedakan secara fisik, dapat dipisahkan secara mekanik dari bagian lain material itu. Suatu fase dapat dibedakan dari fase lain dengan melihat keadaan fisiknya, ada fase gas, cair dan padat. Bagian material dengan komposisi kimia yang berbeda dikatakan sebagai fase yang berbeda. Struktur lattice juga membedakan satu fase dengan fase lainnya. Sebagai contoh pada logam yang memiliki sifat allotropi, setiap bentuk allotropinya merupakan fase tersendiri, walaupun komposisi kimia dan keadaan fisiknya sama. Lattice ialah gambaran 3 dimensi yang menghubungkan antar atom dengan garis imaginer. Sedang allotropi ialah suatu material dapat mempunyai lebih dari satu Kristal tetapi tetapi dalam keadaan padat (solid) yang tergantung pada temperatur.

Lattice dan Unit Cells

Pada paduan dalam keadaan padat ada 3 kemungkinan macam fase, yaitu :

a. Logam murni

Pada kondisi equilibrium, suatu logam murni akan mengalami perubahan fase pada suatu temperatur tertentu. Perubahan fase dari padat ke cair akan terjadi pada temperatur tertentu (dinamakan titik cair) dan perubahan ini berlangsung pada temperatur tetap hingga hingga seluruh perubahannya selesai. Demikian juga halnya dengan perubahan fase yang lain, berlangsung pada temperatur konstant.

b. Senyawa

Ialah gabungan dari beberapa unsur dengan perbandungan tetap. Senyawa memiliki sifat dan struktur yang sama sekali berbeda dengan unsur - unsur pembentuknya. Senyawa juga memiliki titik lebur ataupun titik beku tertentu yang tetap. Ada 3 macam senyawa yang umumnya dijumpai, antara lain : Intermetallic compound (logam-logam dengan sifat kimia berbeda mengikuti kombinasi valensi kimia), Interstitial compound (logam-logam transisi) dan Electron compound (memiliki perbandingan komposisi kimia mendekati perbandingan jumlah electron valensi dengan jumlah atom tertentu).

c. Solid solution (larutan padat)

Suatu larutan terdiri dari 2 bagian yaitu solute (terlarut) dan solvent (pelarut). Solute merupakan bagian yang lebih sedikit, sedang solvent adalah bagian yang lebih banyak.

III.2 Mekanisme Penguatan Logam

Secara umum mekanisme penguatan logam itu antara lain :

1. Mereduksi ukuran butir atau penghalusan butir (Grain refinement)

Pada prinsipnya, batas butir berfungsi sebagai pembatas pergerakan dislokasi. Jika ukuran butir mengecil maka jumlah penghalang akan naik sehingga kekuatan juga akan naik.

2. Pemaduan dengan larutan padat.

3. Pengerasan regangan (misalnya : Cold working)

4. Presipitasi Hardening

5. Perlakuan Panas (Heat Treatment)

Sifat mekanik tidak hanya tergantung pada komposisi kimia suatu paduan, tetapi juga tergantung pada struktur mikronya. Suatu paduan dengan komposisi kimia yang sama dapat memiliki struktur mikro yang berbeda dan sifat mekaniknya juga akan berbeda. Struktur mikro tergantung pada proses pengerjaan yang dialami, terutama proses laku panas yang diterima selama proses pengerjaan. Proses laku panas adalah kombinasi dari operasi pemanasan dan pendinginan dengan kecepatan tertentu yang dilakukan terhadap logam atau paduan dalam keadaan padat, sebagai suatu upaya untuk memperoleh sifat-sifat tertentu. Proses laku panas pada dasarnya terdiri dari beberapa tahapan, dimulai dengan pemanasan sampai ke temperatur tertentu, lalu diikuti dengan penahanan selama beberapa saat, baru kemudian dilakukan pendinginan dengan kecepatan tertentu.

Heat Treatment, secara garis besar digolongkan dalam 2 jenis :

a. Near Equilibrium (Mendekati Kesetimbangan)

Tujuan umum dari perlakuan panas jenis Near Equilibrium ini diantaranya adalah untuk : melunakkan struktur kristal, menghaluskan butir, menghilangkan tegangan dalam dan memperbaiki machineability. Jenis dari perlakukan panas Near Equibrium, misalnya : Full Annealing (annealing), Stress relief Annealing, Process annealing, Spheroidizing, Normalizing dan Homogenizing.

b. Non Equilirium (Tidak setimbang)

Tujuan umum dari perlakuan panas jenis Non Equilibrium ini adalah untuk mendapatkan kekerasan dan kekuatan yang lebih tinggi. Jenis dari perlakukan panas Non Equibrium, misalnya : Hardening, Martempering, Austempering, Surface Hardening (Carburizing, Nitriding, Cyaniding, Flame hardening, Induction hardening).

III.3 Diagram Near Equilibrium Ferrite-Cementid

Equilibrium ialah tidak ada perubahan fasa dalam fungsi waktu (no change of phase with time). Diagram Ferrite-Cementid itu tidak sebenarnya diagram Equilibrium, karena pada kenyataannya sementid itu akan terurai menjadi besi (Fe) dan Carbon (C). Pada temperatur 700°C saja untuk merubah sementid itu butuh waktu beberapa tahun. Oleh karena itu diagram Ferrite-Cementid itu dianggap metastabil (sudah mendekati Equibrium). Meskipun demikian, “perubahannya” itu bisa dianggap sebagai equilibrium karena butuh waktu yang lama (pendinginan sangat lambat). Beberapa hal yang perlu diketahui dari diagram Near Equilibrium Ferrite-Cementid diatas, misalnya :

a. Kandungan Carbon

0,008%C = Batas kelarutan maksimum Carbon pada Ferrite pada temperatur kamar

0,025%C = Batas kelarutan maksimum Carbon pada Ferrite pada temperatur 723°C

0,83%C = Titik Eutectoid

2%C = Batas kelarutan Carbon pada besi Gamma pada temperatur 1130°C

4,3%C = Titik Eutectic

0,1%C = Batas kelarutan Carbon pada besi Delta pada temperatur 1493°C

Diagram Near Equilibrium Ferrite-Cementid

b. Garis-garis

Garis Liquidus ialah garis yang menunjukan awal dari proses pendinginan (pembekuan).

Garis Solidus ialah garis yang menunjukan akhir dari proses pembekuan (pendinginan).

Garis Solvus ialah garis yang menunjukan batas antara fasa padat denga fasa padat atau solid solution dengan solid solution.

Garis Acm = garis kelarutan Carbon pada besi Gamma (Austenite)

Garis A3 = garis temperature dimana terjadi perubahan Ferrit menjadi Autenite (Gamma) pada pemanasan.

Garis A1 = garis temperature dimana terjadi perubahan Austenite (Gamma) menjadi Ferrit pada pendinginan.

Garis A0 = Garis temperature dimana terjadi transformasi magnetic pada Cementid.

Garis A2 = Garis temperature dimana terjadi transformasi magnetic pada Ferrite.

c. Struktur mikro

Ferrite ialah suatu komposisi logam yang mempunyai batas maksimum kelarutan Carbon 0,025%C pada temperatur 723°C, struktur kristalnya BCC (Body Center Cubic) dan pada temperature kamar mempunyai batas kelarutan Carbon 0,008%C.

Austenite ialah suatu larutan padat yang mempunyai batas maksimum kelarutan Carbon 2%C pada temperatur 1130°C, struktur kristalnya FCC (Face Center Cubic).

Cementid ialah suatu senyawa yang terdiri dari unsur Fe dan C dengan perbandingan tertentu (mempunyai rumus empiris) dan struktur kristalnya Orthohombic.

Lediburite ialah campuran Eutectic antara besi Gamma dengan Cementid yang dibentuk pada temperatur 1130°C dengan kandungan Carbon 4,3%C.

Pearlite ialah campuran Eutectoid antara Ferrite dengan Cementid yang dibentuk pada temperatur 723°C dengan kandungan Carbon 0,83%C.

III.4 Transformasi Non Equilibrium

Diagram transformasi baja pada kondisi ekuilibrium memberikan sedikit sekali pengetahuan tentang pendinginan baja pada kondisi non ekuilibrium. Banyak ahli metallurgi berpendapat bahwa waktu dan temperatur transformasi austenite mempunyai pengaruh yang besar terhadap produk hasil transformasi dan properties baja. Karena austenit tidak stabil di bawah temperatur kritis bawah, sangat penting untuk diketahui berapa lama waktu yang dibutuhkan untuk austenite selesai bertransformasi, dan bertransformasi menjadi apa pada akhirnya austenit tersebut pada temperatur konstan di bawah temperatur kritis bawah. Proses transformasi tersebut dinamakan Isothermal Transformation (IT), jadi secara sederhana Isothermal Transformation (IT) ialah perubahan pada temperatur constant dari austenite yang tidak stabil.

Diagram transformasi dapat dipakai untuk meramalkan struktur yang akan terjadi bila baja didinginkan dari temperatur austenisasi dengan laju pendinginan tertentu. Untuk meramal struktur yang dapat terjadi ini maka pada diagram transformasi digambarkan kurva pendinginan yang akan dialami baja itu. Sebagai contoh pada gambar dibawah ini digambarkan beberapa kurva pendinginan pada diagram transformasi dari baja karbon eutectoid (0,8% C).

Isothermal Transformation (IT)

Sebenarnya memplot kurva pendinginan pada diagram Isothermal Transformation (IT) tidak tepat karena transformasi yang digambarkan dengan diagram Isothermal Transformation (IT) adalah transformasi pada temperatur konstan, sedangkan pendinginan yang dialami suatu benda pada proses laku panas biasanya pendinginan yang kontinyu. Letak kurva transformasi akan bergeser bila transformasi berlangsung pada temperatur yang menurun. Karena itu perlu dibuat suatu diagram transformasi pada pendingian kontinyu.

Diagram transformasi semacam ini dinamakan diagram transformasi pendinginan kontinyu atau diagram CCT (Continuous Cooling Transformation). Bentuknya agak berbeda dibandingkan dengan diagram IT. Kurva transformasi tergeser sedikit ke kanan bawah dan pada baja karbon tidak terdapat daerah transformasi austenit-bainit. Ini disebabkan karana kurva awal transformasi austenite-bainite terhalang oleh kurva transformasi austenite-perlite.

Continuous Cooling Transformation (CCT)

Pada proses laku panas biasanya pendinginan dilakukan dengan pendinginan kontinyu, sehingga biasanya diagram CCT lebih banyak digunakan. Sedangkan diagram IT digunakan untuk proses laku panas tertentu yang dilakukan dengan pendinginan isothermal.

Secara umum, pergeseran diagram Isothermal Transformation dipengaruhi oleh :

1. Kadar Carbon

semakin besar kadar Carbon, maka nose akan semakin bergeser ke kanan.

2. Unsur paduan

unsur-unsur paduan seperti : Mo, V, dll. Menggeser nose ke kanan sedang Cobalt akan menggeser nose ke kiri.

3. Pengasaran ukuran butir

Pengasaran ukuran butir austenite mempunyai efek yang sama dengan penambahan unsur paduan, ukuran butir yang kasar akan mengurangi ketangguhan dari baja. Karena itu jika ingin mengurangi critical cooling rate lebih baik menambahkan komposisi kimia daripada mengasarkan ukuran butir.

III.5 Klasifikasi Baja

Ditinjau dari komposisi kimianya, baja diklasifikasikan dalam :

1. Plain Carbon Steel, yaitu : suatu jenis baja dengan unsur utamanya berupa Fe dan C, tetapi masih terdapat unsur-unsur lain dalam jumlah yang relatip kecil yang tidak mempengaruhi sifatnya, misalnya : Mn (<1%);>a. Low Carbon Steel (kadar Carbonnya kurang dari 0,3%)

b. Medium Carbon Steel (kadar Carbonnya antara 0,3% hingga 0,6%)

c. High Carbon Steel (kadar Carbonnya antara 0,6% hingga 1%)

d. Ultra High Carbon Steel (kadar Carbonnya antara 1% hingga 2%)

2. Alloy Steel, yaitu : suatu jenis baja yang mengandung unsur-unsur lain selain Carbon yang sengaja ditambahkan untuk mendapatkan sifat-sifat tertentu, misalnya : Ni, Si, Al, P, Cu. Mn, Cr, dll. %). Ditinjau dari kadar paduannya, Alloy Steel diklasifikasikan dalam 2 jenis, yaitu :

a. Low Allow Steel (total paduannya kurang dari 5%)

b. High Allow Steel (total paduannya lebih dari 5%)

Jenis-jenis baja high strength steel (Horvarth 2004 : 1,4)

IV. Pembahasan

Thermomechanically rolled steel grade merupakan baja karbon rendah yang ditambahkan dengan unsur-unsur (microalloyed) berupa Titanium, Niobium dan Vanadium. Thermomechanically rolled steel grade bisa juga disebut dengan HSLA. HSLA steels atau Microalloyed steels merupakan suatu jenis logam yang dirancang sedemikian rupa dengan tujuan untuk mendapatkan sifat-sifat mekanik (mechanical properties) yang lebih baik dan atau untuk mendapatkan ketahanan korosi yang lebih bagus dibandingkan dengan baja karbon. HSLA steel ini memang dirancang untuk lebih memenuhi spesifikasi mechanical properties yang dikehendaki dibandingkan dengan chemical composition. HSLA steel mempunyai kadar karbon yang rendah (0,05%C hingga 0,25%C) sehingga mempunyai formability dan weldability yang baik, HSLA ini juga mempunyai kandungan Mn hingga 2%. Unsur-unsur lain seperti chromium, nickel, molybdenum, copper, nitrogen, vanadium, niobium, titanium dan zirconium terdapat dalam jumlah yang relatip sedikit. Tujuan utama dikembangkannya ALFORM® oleh Voestalpine Stahl GmbH adalah untuk mendapatkan suatu logam yang mempunyai kekuatan tarik tinggi dengan unsur paduan yang rendah. Jadi secara sederhana ALFORM® (khususnya ALFORM700M®) itu merupakan suatu varian atau pengembangan produk dari HSLA (High Strengh Low Allow). Untuk mendapatkan tingkat kekuatan yang lebih baik pada HSLA steel itu dapat diperoleh dengan :

a. Mekanisme penguatan pemaduan larutan padat (solid solution hardening) berupa penambahan unsur Manganese (Mn) ataupun Silicon (Si).

Baja berkekuatan tinggi dapat diperoleh dengan mengubah fasa austenite yang mengandung karbon dalam bentuk larutan pada temperatur tinggi, menjadi fasa martensite dengan pencelupan dingin pada temperatur rendah. Martensite adalah larutan padat karbon yang dipaksakan, mempunyai bentuk kisi tetragonal. Dengan pencelupan dingin, baja yang berkadar 0,4%C atau lebih memperoleh kekuatan mulur hingga 1700 Mpa atau lebih, tetapi bersifat getas dan baru dapat dipakai setelah diadakan penemperan untuk memperoleh keliatan walaupun kekuatannya agak menurun. Yang memberikan kekuatan pada martensite terutama unsur karbon. Penambahan Mn, Si, Ni, Cr, Mo dan unsur lainnya akan memperbaiki kekerasannya serta keuletannya (Prof. Ir. Tata Surdia, M.S. Met. E, 1999 : 48).

b. Penambahan presipitat yang berupa Titanium-Niobium carbonitrides dan Vanadium carbides yang menyebabkan presipitasi hardening.

Presipitasi hardening dipengaruhi oleh tipe dari carbonitride, ukuran butirnya (grain size) dan jumlah dari presipitat (http://www.key-to-steel.com). Pada presipitasi hardening, mula-mula material mengalami pemanasan sampai dengan daerah solid solution (solid solution treatmen) kemudian ditahan beberapa lama (holding time) lalu diquenching dimana pada temperatur kamar solid solution akan menjadi supersaturated. Tahapan selanjutnya adalah proses aging dimana mulai timbul presipitat yang terdispersi merata pada matriks. Kumpulan presipitat mulai terbentuk atau bernukleasi pada GP (guinier-preston) zone stage dan akan tumbuh menjadi sempurna sehingga kekerasan dan kekuatannya naik. Apabila over aging maka menurunkan kekerasan (hardness) dan kekuatan (strength).

c. Penghalusan butir oleh perlakuan thermomechanical.

Menahan austenite dalam keadaan kurang stabil pada temperatur antara 400°C hingga 550°C, yang dideformasikan saat sebelum terjadi transformasi dan kemudian didinginkan tiba-tiba maka akan menghasilkan martensite yang sangat halus dan mempunyai sejumlah kisi sehingga memiliki kekuatan tinggi. Metode ini dinamakan dengan “Ausforming” dan pada umumnya cara yang serupa dinamakan perlakuan thermo mekanik (thermomechanical). Ausforming tidak dapat dilakukan terhadap baja karbon biasa, sehingga baja harus dipadu dengan Cr, Ni, Si, dll. Dengan penemperan yang cocok setelah proses ausforming maka baja akan mencapai kekuatan maksimum 3100 Mpa dan masih mempunyai keuletan cukup (Prof. Ir. Tata Surdia, M.S. Met. E., 1999 : 48). Secara sederhana dapat dikatakakan bahwa penghalusan butir itu salah satunya dapat disebabkan oleh perlakuan thermo mekanik (metode produksi).

Untuk solid solution hardening, pada kenyataannya pengaruh unsur-unsur tersebut (Mn dan Si) terhadap kekerasan dan kekuatan akhir dari baja relatif kecil. Penghalusan butir (grain refinement) merupakan mekanisme penguatan yang paling dikehendaki karena penghalusan batas butir ini tidak hanya memperbaiki kekuatan saja tetapi juga ketangguhan (toughness).

IV.1 Inovasi

Secara konsep dasar, ALFORM® itu memadukan 2 buah mekanisme penguatan material yang banyak digunakan untuk meningkatkan kekuatan pada HSLA steel, yakni : presipitasi hardening dan grain refinement (penghalusan butir). Sedang untuk mendapatkan tingkat kekuatan hingga termasuk dalam kategori ultra hight strength steel maka perlu dilakukan transformasi hardening. Dalam aplikasinya presipitasi hardening dan grain refinement itu tidak akan lepas dengan peranan dari unsur-unsur paduan, seperti : C, Mn, Si, Nb, Ti, V, Mo, B dan N yang ditambahkan pada proses produksi sehingga tentu saja akan mempengarui sifat mekanik dari baja ALFORM® (ALFORM®700M dan ALFORM®900M).

IV.2 Karakteristik

Microalloyed and Thermomechanically rolled steel grade merupakan suatu jenis baja yang mengacu pada standar EN10149-2 dengan kekuatan luluh (yield strength) minimum 315 Mpa hingga 700 Mpa. Voestalpine Stahl GmbH menjualnya dengan nama dagang ALFORM® yang mempunyai sifat-sifat mekanik yang khusus dan fokus pada kekuatan baja. Sebagai tambahan, Voestalpine Stahl GmbH juga memperkenalkan ALFORM900M® yang merupakan suatu jenis baja ultra high strength steel dengan proses penambahan perlakukan panas (thermal treatment) tertentu setelah proses hot rolling. Namun ALFORM900M® itu tidak dapat disamakan dengan baja standar EN10149-2. ALFORM900M® ini dapat dibandingkan dengan baja quenching dan baja tempering S890Q yang mengacu pada standar EN10137-2, tetapi ALFORM900M® ini mempunyai kualitas yang lebih bagus karena proses produksinya yang berbeda. Pada dasarnya ALFORM900M® merupakan tindak lanjut dari pengembangan ALFORM700M®. ALFORM700M® merupakan suatu jenis baja HSLA dengan unsur paduan (microalloyed) berupa Titanium (Ti), Niobium (Nb) dan Vanadium (V) dengan proses berupa pengerolan panas (hot rolled). ALFORM700M® ini mempunyai kekuatan luluh (yield strength) minimum sebesar 700 Mpa. Kemudian untuk merubahnya kedalam tingkat ultra hight strength steel (ALFORM900M® ) maka setelah proses hot rolling itu dilanjutkan dengan proses perlakukan panas (thermal treatment). Jadi ALFORM900M® merupakan pengembangan produk dari ALFORM700M® tentunya dengan kekuatan yang lebih tinggi bila dibandingkan ALFORM700M®.

IV.3 Proses produksi (Manufacturing process) dan Perlakuan panas (Heat treatment)

Perlu diketahui bahwa untuk membuat baja ALFORM®, unsur-unsur paduan (microalloyed) dalam jumlah yang relatip kecil ditambahkan pada baja (0,05%C) hingga 0,25%C) ketika proses pengecoran (casting process) sehingga dihasilkan slab (lempengan baja) yang didalamnya terdapat kandungan unsur-unsur tersebut. Khusus penambahan Ti (Titanium) itu dilakukan ketika proses reheated (pemanasan ulang), selanjutnya baru dilakukan proses hot deformation atau heat treatment pada slab (lempengan baja) (http://www.key-to-steel.com). Secara umum proses produksi pada baja ALFORM® itu harus dilakukan dengan proses hot rolling.

Proses pengolahan Baja

Proses hot rolling (pengerolan panas) diawali dengan perendaman (soaking) lempengan-lempengan baja (slab) didalam dapur pemanasan ulang (reheating furnace) pada temperatur 900°C hingga 1220°C. Penentuan temperatur pemanasan ulang ini diperlukan untuk mengontrol kebutuhan keleburan (dissolution) dari presipitat-presipitat Nb dan V yang terbentuk ketika pendinginan setelah proses pengecoran serta presipitat Ti (Titanium) yang ditambahkan ketika proses pemanasan ulang (reheated). Karbida berfungsi untuk menaikkan kekerasan, kekuatan dan ketahanan aus (wear resistance). Karbida komplek yang terlarut dalam austenit (carbide forming elements) merupakan elemen deep hardening yang kuat. Karbida kompleks yang tidak terlarut dalam austenit akan menurunkan pertumbuhan butir dan mengurangi hardenability. Kekerasan dan wear resistance suatu paduan yang kaya karbida ditentukan oleh jumlah, ukuran dan distribusi partikel karbidanya. Pengaruh unsur paduan tersebut dikontrol oleh komposisi komposisi kimia, metode manufakturnya dan perlakuan panas.

Skema hot rolling parameters

Setelah dilakukan reheating, lempengan baja (slab) didinginkan hingga mencapai temperatur 850°C dengan kecepatan pendinginan rata-rata 283°C/s [10°K/s] kemudian dideformasi I (rough hot rolling deformation) pada temperatur 850°C. Sebelum dilakukan pendinginan lagi, maka dilakukan proses dideformasi II (finish hot rolling deformation). Antara proses deformasi I dan deformasi II terdapat deformation parameters yang bertujuan untuk mengatur (adjust) struktur mikro agar sesuai dengan yang dikehendaki. Proses pendinginan dilanjutkan kembali dengan kecepatan pendinginan rata-rata 20°C/s hingga mencapai temperatur pertengahan (intermediate temperature), yakni sekitar 550°C kemudian ditahan beberapa lama dan akhirnya didinginkan pada suhu ruangan (coiling themperature). Pada salah satu bagian dari proses hot rolling ada suatu section yang bernama hot strip mill. Hot strip mill section ini berfungsi untuk mengatur (adjust) struktur mikro pada saat pendinginan, oleh karena itu perilaku material harus diketahui. Untuk mengetahui perilaku material, salah satunya dapat diketahui dengan deformasi dilatometry. Deformasi dilatometry merupakan salah satu cara untuk mengetahui perbedaan fasa yang terjadi terhadap variasi kecepatan pendinginan (cooling rate), temperatur pertengahan (intermediate temperature) atau temperatur coil (coiling temperature). Dari hasil deformasi dilatometry diatas dapat dijelaskan sebagai berikut : Pada baja ALFORM700M®, transformasi terjadi secepat mungkin pada awal pendinginan. Umumnya transformasi austenite akan terjadi pada temperatur antara 850°C hingga 700°C. Sedang pada ALFORM900M® tampak adanya perilaku yang berbeda. Pada ALFORM900M® transformasi itu tidak terjadi pada temperature antara 850°C hingga 700°C sebagaimana pada baja ALFORM700M®, tetapi lebih rendah dari temperatur tersebut.

Dan berdasarkan hasil deformasi dilatometry, transformasi untuk baja ALFORM900M® itu tidak tepat pada suhu 550°C melainkan setelah ditahan beberapa saat baru terjadi transformasi. Turunnya temperature austenite pada baja ALFORM900M® terjadi karena pengaruh dari unsur paduan, yakni adanya unsur Ni dan Mn yang relatip lebih besar jumlahnya dibandingkan pada baja ALFORM700M®. Unsur Ni dan Mn ini merupakan austenite stabilizer yang membuat austenite menjadi lebih stabil pada temperatur yang lebih rendah. Pengaruh unsur-unsur paduan yang ditambahkan saat proses produksi adalah sebagai berikut :

Carbon, memperbaiki hardenability, kekuatan, kekerasan dan ketahanan aus tetapi mengurangi keuletan, weldability dan ketangguhan.

Manganese, memperbaiki hardenability, kekuatan, ketahanan terhadap abrasi dan machinability. Tetapi mengurangi hot shortness, menurunkan weldability. Mn umumnya digunakan antara 0,5% hingga 2% tetapi untuk baja jenis tertentu dapat digunakan dalam range 10% hingga 15%.

Silicon memperbaiki hardenability, kekuatan, kekerasan, ketahanan aus dan konduktivitas listrik. Tetapi mengurangi magnetic hysterisis loss, machinability dan cold formability. Penambahan silicon hingga mencapai 1% dalam suatu baja akan berdampak pada sifat mekaniknya, misalnya pada tensile strength.

Niobium (Columbium) membentuka fine grain size (ukuran butir yang halus), memperbaiki kekuatan dan impact toughness. Tetapi merendahkan temperatur transisi sehingga kemungkinan dapat mengurangi hardenability. Titanium, memperbaiki hardenability.

Boron, memperbaiki hardenability tanpa menghilangkan atau bahkan justru memperbaiki machinability dan formability.

Nickel memperbaiki kekuatan, ketangguhan dan ketahanan korosi. Tetapi yang paling utama pengaruh dari Ni adalah memperbaiki hardenability.

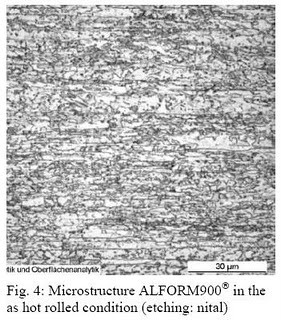

Ketika melakukan proses pendinginan, penggunaan Continuous Cooling Transformation diagram dan Isothermal Transformation diagram juga perlu diperhatikan. Hal ini dimaksudkan untuk mengontrol transformasi dari austenite agar berubah menjadi struktur mikro yang mempunyai kekerasan yang baik, seperti : Acicular ferrit, bainite ataupun martensite. Untuk baja ALFORM900M® strukturnya berupa Bainite (pearlite halus) dan sedikit “pulau kecil”martensite. Adanya bainite ini maka kekuatannya bertambah, lebih besar bila dibandingkan dengan adanya pearlite tetapi keuletan dan elongationnya berkurang, sedang adanya martensite akan meningkatkan kekerasan tetapi juga dapat menyebabkan kegetasan. Untuk baja ALFORM700M® struktur utamanya berupa ferrite dan perlite (α+P) sehingga secara umum mempunyai sifat mekanik yang kuat, yakni kekuatan dan keuletannya bertambah.

IV.5 Sifat-sifat Mekanik baja ALFORM700M® dan ALFORM900M®

Properties dari Microalloyed steel grade ALFORM700M® dan ALFORM900M®

Steel Grade YS[Mpa] UTS[Mpa] A5Av(-20°C) % J

ALFORM700M® ≥ 700 750 - 930 ≥ 15 ≥ 40

ALFORM900M® ≥ 900 940 - 1100 ≥ 11 ≥ 40

IV.6 Aplikasi baja ALFORM700M® dan ALFORM900M®

Selama lebih dari 10 tahun, kedua jenis baja tersebut telah sukses dan banyak digunakan dalam berbagai dunia industri, misalnya :

1. Bidang konstruksi dari cantivelar beam untuk mobil derek (vehicle cranes).

2. Pompa

3. Bidang industri otomotif dan peralatan pertanian

4. Khusus untuk ALFORM700M® juga dapat digunakan pada industri roll forming pembuatan pipa.

V. Kesimpulan

1. Konsep dasar dari baja ALFORM® yang diproduksi oleh Voestalpine Stahl GmbH yakni dengan memadukan 2 buah mekanisme penguatan material berupa presipitasi hardening dan grain refinement (penghalusan butir). Sedang untuk mendapatkan tingkat kekuatan hingga termasuk dalam kategori ultra hight strength steel maka perlu dilakukan transformasi hardening.

2. ALFORM700M® mempunyai yied strength ≥ 700 Mpa sedang umumnya baja HSLA mempunyai yied strength 270 Mpa hingga 550 Mpa.

3. ALFORM900M® merupakan pengembangan produk dari ALFORM700M® tentunya dengan kekuatan yang lebih tinggi bila dibandingkan ALFORM700M®

VI. Daftar Pustaka

Suherman, Wahid.1988. Ilmu Logam. Surabaya : Institut Teknologi Sepuluh Nopember

Surdia, Tata. 1999. Pengetahuan Bahan Teknik. Jakarta : PT. Pradnya Paramita

Avner, Sidney H. 1982. Introduction Of Physical Metallurgy Second Edition. Tokyo : McGraw Hill International Book Company.

Spindler, Helmut, dkk. High Strenght and Ultra Hight Strenght Hot Rolled Steel Grades Product for Advanced Applications. Austria : Voestalpine Stahl GmbH

Anonim. 2007. http://www.key-to-steel.com

No comments:

Post a Comment